Les machines Erema permettent de recycler les plastiques post-industriels de manière très efficace et rentable à long terme.

Grâce aux systèmes de recyclage Erema pour la granulation de plastique post-industriel, nous redéfinissons la notion de valorisation économique des déchets produits par l'usine et des rebus plastiques.

Ce qui était auparavant considéré comme un déchet est transformé sur place dans l'usine au pied des machines de production et de transformation en une nouvelle matière première de caractéristiques similaires à la matière vierge. Avec des taux de réintroduction possible jusqu'à 100 % !

Ererma propose la technologie Intarema brevetée et astucieuse : elle permet une intégration transparente dans les processus existants de l'usine et probablement l'opération de recyclage la plus simple au monde parlent d'elles-mêmes depuis de nombreuses années et sont les raisons du succès de cette manière de recycler les plastiques.

Tous nos systèmes de recyclage post-industriel sont équipés de la technologie à contre-courant breveté par Erema. Cela garantit un débit maximal et une flexibilité accrue pour le traitement des déchets internes.

Et, grâce à ecoSAVE® et à une série d'autres dispositifs permettant de protéger l'environnement, ces machines sont également passées maîtres dans l'art d'économiser l'énergie, devenant ainsi la référence mondiale en matière de performance et de faible consommation électrique.

Exemples d'utilisation pour le recyclage de matières post-industrielles

INTAREMA K

Une conception ultra-compacte, pas besoin d'opérateur, des granulés de première qualité.

INTAREMA® K transforme efficacement et avec soin les lisières en granulés identiques à la matière vierge et de haute qualité.

Jusqu'à 100 % des granulés peuvent être réintroduits dans la chaîne de production. Cela permet d'économiser de la matière première ainsi que des coûts de traitement des déchets.

Voilà comment cet investissement est rentabilisé en un temps record.

Avant-gardiste : une technologie étonnante et et autonome dans son fonctionnement !

Ce niveau extrêmement élevé de qualité et de rentabilité est possible grâce à la combinaison de trois solutions EREMA : La technologie du contre-courant, le concept de fonctionnement Smart Start et la technologie d'économie d'énergie ecoSAVE®.

-

Débits de 10 à 200 kg/h

-

3 modèles de machines

-

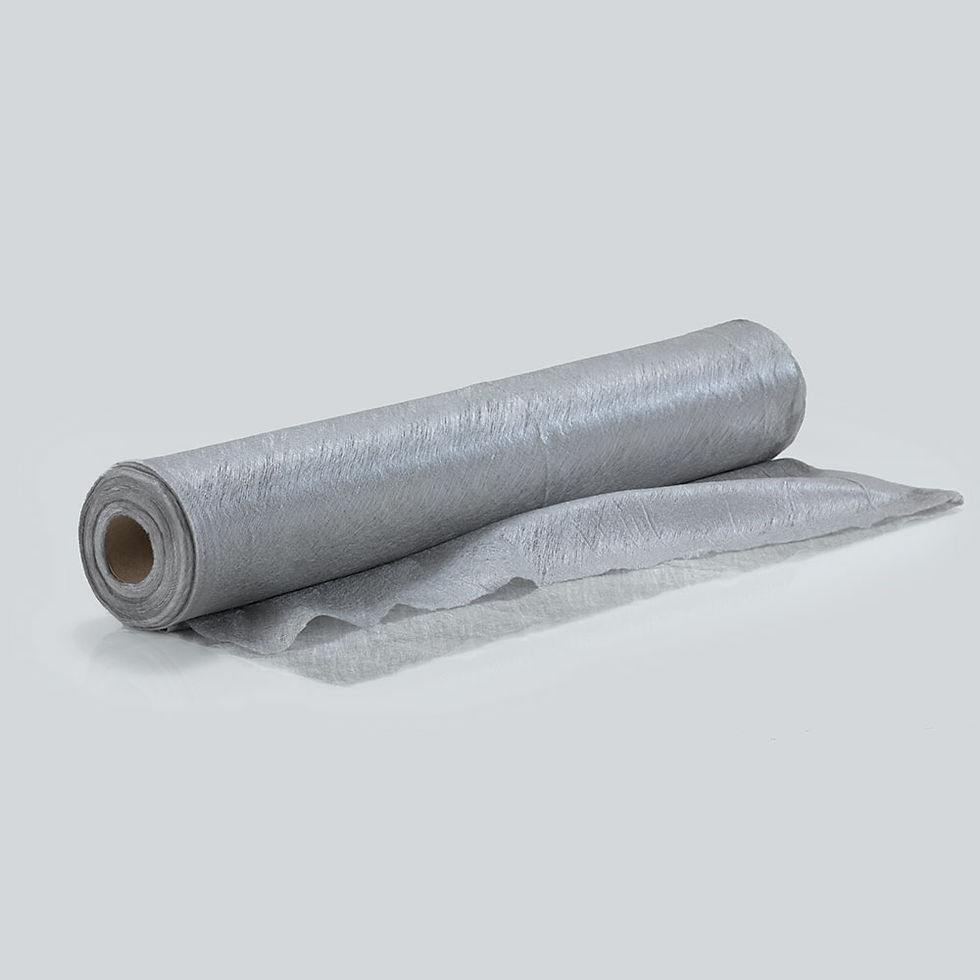

Pour les lisières et films non-imprimés

-

Sans dégazage

-

Design ultra-compact

Principe de fonctionnement de l'Intarema K

.png)

Alimentation automatique des lisières par soufflage

1

Déroulage des bobines automatisé

2

Alimentation du tapis en vrac avec avancée automatique

3

4

5

6

Survolez le point 4 avec votre souris pour lire la vidéo 😉

-

L'alimentation en lisières est automatique

-

Le déroulage des bobines est automatique également

-

Enfin il est possible d'alimenter la machine par le convoyeur d'entrée avec de la matière en vrac

-

Dans l'unité de pré-conditionnement, le matériau est coupé, mélangé, chauffé, densifié et stocké.

Ensuite, l'extrudeuse tangentielle est alimentée en continu en matière chaude densifiée.

La technologie innovante du contre-courant permet un gavage optimisée sur une large plage de température. -

Dans la vis de l'extrudeuse, la matière est portée à température très basse

-

La matière fondue est ensuite acheminée à basse pression vers la granulation sous air

Avantages techniques de l'Intarema K

-

Système de coupe de lisières entièrement automatique comprenant un réglage automatique du débit et un mode veille conférant au système une totale autonomie ne nécessitant pas l'intervention d'opérateurs de production.

-

Pas de prédécoupe des lisières nécessaire

-

Flexibilité maximale : alimentation possible par cyclone, dérouleur de bobines automatique ou bande transporteuse avec du vrac.

-

L'extrudeuse très courte assure un traitement délicat de la matière avec un minimum de contraintes thermo-mécaniques.

-

Meilleure introduction du matériau, plus grande flexibilité et débits plus élevés grâce à la technologie du contre-courant.

Bénéfices économiques de l'Intarema K

-

Granulés de haute qualité : jusqu'à 100 % des granulés retournent dans le circuit de fabrication.

-

Besoin en main d'œuvre limité grâce à un fonctionnement entièrement automatique

-

Facilité d'utilisation optimale grâce au concept de fonctionnement intelligent Smart Start

-

Amortissement ultra rapide

-

Faibles coûts de production grâce à une efficacité énergétique élevée : ecoSAVE® réduit la consommation d'énergie et les émissions de CO2.

-

Entretien et maintenance réduits à leur plus simple expression

-

Conception compacte et peu encombrante permettant de gagner de la place au sol

Champ d'application de l'Intarema K

Polymères

Linéaire

PEBD - PEHD

Produits

Gonflage

Cast

Sources

Déchet de production

Rebus de production

Formats

Bobines

Lisières, rives

Vrac

Paillettes

Épaisseurs

8 à 300µm

20 à 1000µm

Contaminations

Propre

Non à peu-imprimé

Charges

< 50% CaCO3

< 10% Ti02

Humidité

Matière sèche

Max 4%

INTAREMA ZEROWASTE PRO

Efficace, compacte et économe en énergie - voilà comment la nouvelle machine INTAREMA ZeroWastePro transforme les déchets de films en granulés recyclés de très haute qualité.

Aucun compromis sur la qualité. Utilisez ce système de recyclage pour réintégrer jusqu'à 100 % de la matière recyclée dans votre production principal.

Cette machine est spécialisée dans le recyclage des films PE et le recyclage des films PP, qui peuvent être ainsi traités en ligne ou hors ligne.

Avec INTAREMA ZeroWastePro, vous recyclez efficacement vos déchets de production.

C'est la nouvelle norme pour les applications conventionnelles.

-

Débits de 10 à 600 kg/h

-

13 modèles de machines

-

Pour les lisières et films pas ou peu imprimés

-

Avec ou sans dégazage

-

Design ultra-compact

-

Livraison en quelques semaines

Avantages techniques de l'Intarema ZeroWaste Pro

-

Jusqu'à 100 % de la production de rebus de production peuvent être réintégrés dans le circuit de fabrication de films.

-

Rapport prix-performance remarquable

-

Installation facile et intégration directe dans le flux de production de films existant.

Peut être intégré dans la production en ligne et hors ligne. -

Composants spécialement conçus pour les applications de film (par exemple, géométrie optimisée des vis) pour une meilleure qualité.

-

Automatisation maximale : économie de personnel, facilité d'utilisation et d'entretien.

-

Gain de place au sol : dimensions compactes, armoire de commande intégrée, transport et installation simplifiés.

-

Économies d'énergie : consommation d'énergie spécifique optimale, coûts de production et émissions de CO2 réduits grâce à ecoSAVE®.

Champ d'application de l'Intarema ZeroWaste Pro

Polymères

Linéaire

PEBD

PEHD

PP

Produits

Gonflage

Cast

Calandrage

Thermoformage

Film respirable

Sources

Déchet de production

Rebus de production

Formats

Bobines

Lisières, rives

Vrac

Paillettes

Épaisseurs

8 à 300µm

20 à 1000µm

Contaminations

Propre

Non à peu-imprimé

Charges

< 50% CaCO3

< 10% Ti02

Humidité

Matière sèche

Max 4%

INTAREMA T et INTAREMA TE

INTAREMA® T et INTAREMA TE : ce sont deux modèles différents et à la fois qui se ressemblent car ils qui reposent sur le même système de recyclage compact INTAREMA® équipé d'une extrudeuse mono-vis très courte.

Inclus bien évidemment les technologies de pointe INTAREMA® : Counter Current, Smart Start et ecoSAVE®.

Un système qui permet d'accroître l'efficacité et la productivité du recyclage des plastiques.

INTAREMA® T sans dégazage de l'extrudeuse : idéal pour les lisières non imprimées, les chutes de découpe, les bobines, les rebus de film en vrac et les matières broyées en paillettes.

INTAREMA® TE avec double dégazage : pour un recyclage flexible des déchets de production et industriels légèrement imprimés et des plastiques techniques.

-

Débits de 50 à 3.000 kg/h

-

24 modèles de machines

-

Pour les lisières et films pas ou peu imprimés

-

Avec ou sans dégazage

-

Design ultra-compact

Principe de fonctionnement de l'Intarema T et de l'Intarema TE

Alimentation automatique en fonction des besoins du client

1

2

Extrudeuse mono-vis avec un ratio L/D de 25 ou 30

3

4

5

6

Survolez les points avec votre souris pour lire les vidéos 😉

-

L'alimentation en matière est automatique, selon les besoins du client (tapis, vis, aspirateur, …).

-

Dans l'unité de pré-conditionnement, le matériau est coupé, mélangé, chauffé, séché, densifié et stocké.

Ensuite, l'extrudeuse tangentielle est alimentée en continu en matière chaude densifiée.

La technologie innovante du contre-courant permet un gavage optimisée sur une large plage de température. -

Dans la vis de l'extrudeuse, le matériau est plastifié, homogénéisé

-

et, si nécessaire, dégazé dans la zone de dégazage dans la gamme TE.

-

La matière fondue est ensuite purifiée et filtrée dans le filtre continu à pistons autonettoyant entièrement automatique.

-

La matière fondue est ensuite acheminée à basse pression vers la granulation à anneau d'eau, ou au process suivant si l'extrudeuse est connectée en ligne.

Avantages techniques de l'Intarema T et de l'Intarema TE

-

Alimentation optimale de la matière dans la machine, flexibilité accrue et débits supérieurs grâce à la technologie à contre-courant.

-

L'unité de pré-conditionnement assure une préparation et densification optimale de la matière pour l'extrudeuse.

HG D (système de granulation à tête chaude avec technologie Direct Drive) - la technologie de pointe en matière de granulation. -

L'extrudeuse à refroidissement par fluide caloporteur permet un contrôle efficace et précis de la température des zones de l'extrudeuse et donc un traitement de haute qualité de la matière fondue.

-

Filtration ultra-fine à large surface en standard.

-

Les technologies additionnelles innovantes et brevetées pour l'unité de pré-conditionnement - le système DD et le module Air Flush (en option) élargissent le champ des possibles.

Bénéfices économiques de l'Intarema T et de l'Intarema TE

-

Un produit final de haute qualité permettant un taux de recyclage très élevé lorsque le matériau est réintroduit dans le cycle de production.

-

Utilisation très simple et convivialité maximale de démarrage grâce au principe du Smart Start.

ecoSAVE® réduit la consommation d'énergie jusqu'à 12 % ainsi que les coûts de production et les émissions de CO2 qui en découlent -

Coûts d'exploitation très bas grâce à des coûts spécifiques d'énergie et de maintenance extrêmement bas.

-

Rendement élevé et fiable grâce à la technologie du contre-courant et à une conception très robuste.

-

Conception compacte et peu encombrante.

Champ d'application de l'Intarema T et de l'Intarema TE

Polymères

Linéaire

PEBD - PEHD

PP - PS

Produits

Gonflage

Cast

Calandrage

Thermoformage

Film respirable

Sources

Déchet de production

Rebus de production

Formats

Bobines

Lisières, rives

Vrac

Paillettes

Épaisseurs

8 à 300µm

20 à 1000µm

Contaminations

Propre

Non à peu-imprimé

Charges

< 50% CaCO3

< 10% Ti02

Humidité

Matière sèche

Max 4%

Demande de prix

Vous désirez obtenir un devis pour une machine de granulation post-consommation ?

Nous vous invitons à remplir notre formulaire de contact en cliquant sur le bouton ci-dessous.

Nous procéderons par la suite à l'élaboration d'un devis en collaboration avec notre fournisseur.